1.機械表面處理:噴砂、拋丸、拋光、拋光、拋光、拋光、噴漆、抹油…………。

2、化學(xué)表面處理:藍色、黑色、磷化、酸洗、化學(xué)鍍金屬和合金TD處理、QPQ化學(xué)氧化處理……。

3、電化學(xué)表面處理:陽極氧化、電化學(xué)拋光、電鍍…………

4、現(xiàn)代表面處理:化學(xué)氣相沉積CVD、物理氣相沉積PVD、激光表面處理…………。

上述方面不是類型,如干噴砂、濕噴砂、霧化噴砂、氣水噴砂等……工藝。噴涂包括靜電噴涂、火焰噴涂、粉末噴涂、塑料噴涂、等離子噴涂、爆炸噴涂…………工藝。電鍍包括鍍銅、鍍鉻、鍍鋅和鍍鎳……例如,電鍍工藝只取決于鍍銅PH不同的值可分為酸性和堿性鍍銅兩類。根據(jù)銅離子和電解質(zhì)的主要成分,有氰化物鍍銅、焦磷酸鹽鍍銅、檸檬酸鹽鍍銅、硫酸鹽鍍銅、酒石酸鹽鍍銅、氟硼酸鹽鍍銅及其明亮鍍銅。

?

1.?????????高頻淬火1.基本原本原理:

將工件放在用空心銅管繞成的感應(yīng)器內(nèi),通入中頻或高頻交流電后,在工件表面形成同頻率的的感應(yīng)電流,將零件表面或局部迅速加熱(幾秒鐘內(nèi)即可升溫800~1000℃,心臟仍接近室溫)幾秒鐘后,迅速噴水(浸水)冷卻(或噴油冷卻),使工件表面或局部達到相應(yīng)的硬度要求。

1.用途:2用途:

感應(yīng)加熱頻率的選擇:根據(jù)熱處理技術(shù)和加熱深度的要求,加熱深度越高,加熱深度越淺。

高頻(10KHZ以上)加熱深度為0.5-2.5mm,一般用于中小型零件的加熱,如小模數(shù)齒輪和中小軸零件。

中頻(1~10KHZ)加熱深度為2-10mm,一般用于大直徑軸和大中型齒輪加熱。

工頻(50HZ)加熱淬硬層深度為10-20mm,一般用于大尺寸零件的透熱和大直徑零件(直徑Ø:300mm表面淬火,如軋輥等。

承受扭轉(zhuǎn)、彎曲等交替負荷的工件需要比心臟承受更高的應(yīng)力或耐磨性,并對工件表面提出強化要求,適用于碳含量We=0.40~0.50%鋼材。

主要方法:

感應(yīng)加熱表面淬火(高頻、中頻、工作頻率)、火焰加熱表面淬火、電接觸加熱表面淬火、電解質(zhì)加熱表面淬火、激光加熱表面淬火、電子束加熱表面淬火

快速加熱與立即淬火冷卻相結(jié)合。

通過快速加熱,待加工鋼件表面達到淬火溫度,熱量傳遞到中心時迅速冷卻,只使表面硬化為馬氏體,中心仍為退火(或正火和質(zhì)量調(diào)節(jié))組織,具有良好的塑性和韌性。

與普通加熱淬火相比:

加熱速度非常快,可以擴大A體轉(zhuǎn)變溫度范圍,縮短轉(zhuǎn)變時間。

淬火后,工件表面可獲得極細的隱晶馬氏體,硬度略高(2~3HRC)。脆性低,疲勞強度高。

該工藝處理的工件不易氧化脫碳,甚至部分工件處理后可直接組裝使用。

淬硬層深,操作控制方便,機械化自動化方便。

火焰表面加熱淬火

固溶處理基本原理:

固溶處理(solution treatment)是指將合金加熱到高溫單相區(qū)的恒溫保持,使過剩相完全溶解到固溶體中,以獲得過飽和固溶體的熱處理過程。

由于操作過程與淬火相似,又稱 固溶淬火。適用于以固溶體為基體,溫度變化時溶解度變化較大的合金。首先,將合金加熱到一定時間以上的溶解曲線和固相線以下,使第二相溶解到固溶體中。然后在水或其他介質(zhì)中快速冷卻,以抑制第二相的再沉淀,以獲得室溫下的過飽和固溶體或通常只存在于高溫下的固溶體相。

由于熱力學(xué)處于亞穩(wěn)定狀態(tài),在適當(dāng)?shù)臏囟然驊?yīng)力條件下會發(fā)生脫溶或其他變化。一般來說,熱處理是為后續(xù)熱處理準備的最佳條件。

固溶處理是溶解基體內(nèi)的碳化物,γ’等于獲得均勻的過飽和固溶體,便于及時重新沉淀顆粒小、分布均勻的碳化物和γ’等待加固階段,消除冷熱加工產(chǎn)生的應(yīng)力,使合金再結(jié)晶。其次,固溶處理是為了獲得適當(dāng)?shù)木Я6龋源_保合金的高溫抗蠕變性能。

用途:

對大多數(shù)有色金屬合金而言,固溶處理的目的是獲得過飽和固溶體,為后續(xù)的時效處理做準備。

各種特殊鋼、高溫合金、特殊性能合金、有色金屬。

尤其適用:1.熱處理后理的零件。.消除成型過程中的冷作硬化。.工件焊接后。

方法:

固溶處理的溫度范圍約為980~1250℃之間,主要根據(jù)各合金中的相沉淀和溶解規(guī)律和使用要求進行選擇,以確保必要的沉淀條件和一定的晶粒度。

原則上,加熱溫度可以根據(jù)相應(yīng)的相圖來確定。上限溫度通常接近固相線溫度或共晶溫度。在如此高的溫度下,合金具有最大的固體溶解度和快速擴散速度。但溫度不宜過高,否則會導(dǎo)致低熔點共晶和晶界相熔化,即過熱,導(dǎo)致淬火開裂,降低韌性。最低加熱溫度應(yīng)高于固體溶解度曲線(圖中ab線),否則時效后性能不符合要求。

快速冷卻通常用于固體溶解處理。快速冷卻的目的是抑制冷卻過程中第二相的沉淀,確保溶質(zhì)原子和空間的最大過飽和度,以便在及時性后獲得最高的強度和最佳的耐腐蝕性。水是一種廣泛使用的有效淬火介質(zhì),其冷卻速度可以滿足大多數(shù)鋁、鎂、銅、鎳和鐵基合金產(chǎn)品的要求。然而,水淬火很容易產(chǎn)生較大的殘余應(yīng)力和變形。為了克服這一缺點,水溫可以適當(dāng)?shù)厣撸蛘咴谟汀⒖諝夂鸵恍┨厥獾挠袡C介質(zhì)中淬火。也可以使用一些特殊的淬火方法,如等溫淬火、分級淬火等。

QPQ

基本原理:

QPQ處理,它是Quench-Polish-Quench縮寫形式。是指將黑色金屬零件放入兩種不同性質(zhì)的鹽浴中,通過多種元素滲入金屬表面形成復(fù)合滲層,從而達到改性零件表面的目的。它沒有淬火,但達到了表面淬火的效果,因此在國外被稱為QPQ。在中國被稱為氮碳氧復(fù)合處理技術(shù)。

3.2.??簡介:

鹽浴復(fù)合處理:技術(shù)完成熱處理和防腐處理,處理溫度低,時間短,可提高零件表面硬度、耐磨性和耐腐蝕性,降低摩擦系數(shù),變形小,無污染。優(yōu)化加工工藝,縮短生產(chǎn)周期,降低生產(chǎn)成本,得到了許多制造商的認可和好評。就像美國一樣GE、GM大量使用德國大眾、奔馳、日本豐田、本田等。

鹽浴復(fù)合處理技術(shù)是熱處理技術(shù)和防腐技術(shù)的結(jié)合,是高耐磨性和高耐腐蝕性的結(jié)合,是由多種化合物組成的復(fù)合滲透層。因此,國外認為這是金屬表面強化技術(shù)領(lǐng)域的一個巨大進展,被稱為一種新的冶金方法。

3.3.??特點:

l耐磨性好,耐疲勞性好:

?該工藝可以大大提高各種黑色金屬零件表面的硬度和耐磨性,降低摩擦系數(shù)。產(chǎn)品通過QPQ處理后,耐磨性是常規(guī)淬火和高頻淬火的16倍以上,是20倍#鋼滲碳淬火高9倍以上,比鍍硬鉻和離子氮化高2倍以上。

疲勞試驗表明,該工藝可使中碳鋼的疲勞強度提高40%以上,優(yōu)于離子氮化和氣體氮化。該工藝特別適用于形狀復(fù)雜的零件,解決了技術(shù)關(guān)鍵問題,解決了變形問題。

耐腐蝕性好:

根據(jù)相同的試驗條件,處理幾種不同材料和工藝的樣品ASTMBll7.鹽霧試驗溫度為35±2℃,相對濕度>95%,5%NaCL噴水溶液。試驗結(jié)果表明,經(jīng)QPQ處理后零件的耐腐蝕性為1Crl8Ni9Ti不銹鋼的5倍,鍍硬鉻的70倍,黑色的280倍。

產(chǎn)品處理后變形小:

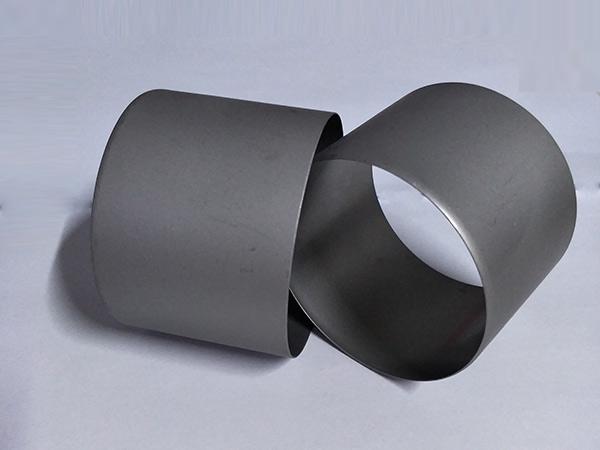

工件經(jīng)QPQ處理處理之后幾乎沒有變形產(chǎn)生,可以有效的解決常規(guī)熱處理方法難以解決的硬化變形難題。例如:尺寸為510×460×1.5mm的2Cr13不銹鋼薄板經(jīng)QPQ處理后,表面硬度大于HRC60、不平度小于0.5mm。目前,QPQ該技術(shù)成功地應(yīng)用于許多軸部件和細長桿,有效地解決了熱處理硬化和產(chǎn)品變形之間的矛盾。

時間周期短熱處理工藝和防腐處理工藝,時間周期短

工件經(jīng)QPQ處理后,在提高硬度和耐磨性的基礎(chǔ)上,提高耐腐蝕性,形成黑色美觀的外觀,可以取代常規(guī)的淬火、一回火、黑色(鉻)等工藝,縮短生產(chǎn)周期,降低生產(chǎn)成本。大量的生產(chǎn)數(shù)據(jù)顯示,QPQ與滲碳淬火相比,處理節(jié)能50%,成本30%,性價比高。

無污染水平高,無環(huán)境污染

QPQ各種有害物質(zhì)的排放量低于國家排放標準的允許值。由于技術(shù)先進,質(zhì)量穩(wěn)定,QPQ技術(shù)應(yīng)用產(chǎn)品數(shù)百種,在全國各地建立了多條生產(chǎn)線。

QPQ技術(shù)適用材料范圍廣泛

從純鐵、低碳鋼、結(jié)構(gòu)鋼、工具鋼到各種高合金鋼、不銹鋼、鑄鐵鋼到各種高合金鋼、不銹鋼、鑄鐵黑色金屬材料。

3.4.??應(yīng)用:

l各種高速鋼刀具HSS鉆頭、銑刀、拉刀、齒輪刀具,提高使用壽命l—特別是對于難加工材料,效果特別突出

l刀桿、刀體 各種機夾刀桿、刀體提高耐磨性、耐擦傷、無變形,很好地滿足定位和精度要求,防銹能力強

l模具 適用于各種壓鑄模具、注塑模具、擠壓模具、橡膠模具、玻璃模具等,大大提高了模具的使用壽命,提高了加工零件的表面清潔度

l汽車零件 氣門、曲軸、凸輪軸、齒輪、氣簧活塞桿、減震器桿、差速器支架、球面銷等幾十種零件已應(yīng)用多年,效果顯著。

l運動器材 高爾夫球頭等,產(chǎn)品直接出口歐美市場。

4.?????氮化處理

4.1.??基本信息:

氮化處理是指氮原子在一定溫度下滲入工件表面的化學(xué)熱處理工藝。氮化處理產(chǎn)品具有優(yōu)異的耐磨性、耐疲勞性、耐腐蝕性和耐高溫性。

4.2.??氮化處理簡介:

l? 傳統(tǒng)合金鋼中的鋁、鉻、釩和鉬元素對滲氮非常有幫助。這些元素在滲氮溫度下與初始生態(tài)氮原子接觸時產(chǎn)生穩(wěn)定的氮化物。特別是鉬不僅作為氮化物元素,而且作為降低滲氮溫度時的脆性。鎳、銅、硅、錳等合金鋼中的其他元素對滲氮特性沒有多大幫助。一般來說,如果鋼含有一種或多種氮化物生成元素,氮化后的效果相對較好。鋁是最強的氮化物元素,含有0.85~1.5%鋁的滲氮效果最好。對于含鉻鉻鋼,如果含有足夠的含量,也能取得良好的效果。但無合金碳鋼,由于滲氮層脆,易剝落,不適合作為滲氮鋼。

l? 常用的滲氮鋼有六種:

(1)含鋁元素的低合金鋼(標準滲氮鋼)

(2)含鉻中碳低合金鋼 SAE4100,4300,5100,6100,8600,8700,9800系。

(3)熱作模具鋼(含約5%鉻) SAE H11 (SKD – 61)H12,H13

(4)鐵素體和馬氏體系不銹鋼 SAE 400系

(5)奧氏體系不銹鋼 SAE 300系

(6)硬化型不銹鋼 17 - 4PH,17 – 7PH,A – 286等

含鋁的標準滲氮鋼具有較高的硬度和較高的耐磨表面,但其硬化層也非常脆。相反,含鉻的低合金鋼硬度較低,但硬化層更堅韌,其表面也具有相當(dāng)?shù)哪湍バ院湍湍バ浴R虼耍谶x擇材料時,應(yīng)注意材料的特點,充分利用其優(yōu)點,以滿足零件的功能。至于工具鋼,如工具鋼H11(SKD61)D2(SKD – 11),即表面硬度高,心部強度高。

技術(shù)流程

氮化物前的零件表面清洗,大多數(shù)零件,可使用氣體油去除方法立即氮化物。有些零件也需要用汽油清洗,但如果氮化物前的最終處理方法是拋光、研磨、拋光等,可能會產(chǎn)生阻礙氮化物滲漏的表面層,導(dǎo)致氮化物滲漏后氮化物層不均勻或彎曲等缺陷。此時,應(yīng)使用以下兩種方法之一來去除表面層。第一種方法是在氮化物滲漏前用氣體去除油。然后用氧化鋁粉噴砂表面(abrasive cleaning) (phosphatecoating)。

雖然氮可以在各種分解氨下滲出,但一般使用15~分解率為30%,根據(jù)滲氮所需厚度至少保持4%~處理溫度為520℃左右。

冷卻時,大多數(shù)工業(yè)滲氮爐都有熱交換機,以便在滲氮工作完成后快速冷卻加熱爐和處理部件。即滲氮完成后,關(guān)閉加熱電源,降低爐溫約50℃,然后將氨的流量增加一倍,然后開始打開換熱器。此時,應(yīng)注意觀察連接到排氣管上的玻璃瓶中是否有氣泡溢出,以確認爐內(nèi)的正壓。當(dāng)導(dǎo)入爐內(nèi)的氨穩(wěn)定時,可以減少氨的流量,直到爐內(nèi)保持正壓。當(dāng)爐溫下降到150℃下面,即使用上述排除爐內(nèi)氣體的方法,進口空氣或氮氣后才能打開爐蓋。

分類:

氣體氮化

氣體氮化系于1923年由德國AF ry 出版后,將工件放入爐內(nèi),利潤NH3氣直接輸進500~550℃氮化爐保持20個~100小時,使NH三氣分解為原子狀態(tài)(N)氣與(H)氣體和氮氣處理在鋼表面產(chǎn)生耐藥性磨、耐腐蝕之化合物層為主要目的,其厚度約為0.02~0.02m/m,其性質(zhì)極硬Hv1000~1200,又極脆,NH3之分解率視流量的大小與溫度的高低而有所改變,流量愈大則分解度愈低,流量愈小則分解率愈高,溫度愈高分解率愈高,溫度愈低分解率亦愈低,NH3氣在570℃時經(jīng)熱分解如下:NH3→〔N〕Fe + 3/2 H2,

經(jīng)分解出來的N,隨而擴散進入鋼的表面形成。相的Fe2 - 3N氣體滲氮,一般缺點為硬化層薄而氮化處理時間長。

氣體氮化因分解NH3進行滲氮效率低,故一般均固定選用適用于氮化之鋼種,如含有Al,Cr,Mo等氮化元素,否則氮化幾無法進行,一般使用有JIS、SACM1新JIS、SACM ** 5及SKD61以強韌化處理又稱調(diào)質(zhì),因Al,Cr,Mo等皆為提高變態(tài)點溫度之元素,故淬火溫度高,回火溫度亦較普通之構(gòu)造用合金鋼高,此乃在氮化溫度長時間加熱之間,發(fā)生回火脆性,故預(yù)先施以調(diào)質(zhì)強韌化處理。NH3氣體氮化,因為時間長表面粗糙,硬而較脆不易研磨,而且時間長不經(jīng)濟,用于塑膠射出形機的送料管及螺旋桿的氮化。

液體氮化

液體軟氮化主要不同是在氮化層里之有Fe3Nε相,F(xiàn)e4Nr相存在而不含F(xiàn)e2Nξ相氮化物,ξ相化合物硬脆在氮化處理上是不良于韌性的氮化物,液體軟氮化的方法是將被處理工件,先除銹,脫脂,預(yù)熱后再置于氮化坩堝內(nèi),坩堝內(nèi)是以TF – 1為主鹽劑,被加溫到560~600℃處理數(shù)分至數(shù)小時,依工件所受外力負荷大小,而決定氮化層深度,在處理中,必須在坩堝底部通入一支空氣管以一定量之空氣氮化鹽劑分解為CN或CNO,滲透擴散至工作表面,使工件表面最外層化合物8~9%wt的N及少量的C及擴散層,氮原子擴散入α – Fe基地中使鋼件更具耐疲勞性,氮化期間由于CNO之分解消耗,所以不斷要在6~8小時處理中化驗鹽劑成份,以便調(diào)整空氣量或加入新的鹽劑。

液體軟氮化處理用的材料為鐵金屬,氮化后的表面硬度以含有 Al,Cr,Mo,Ti元素者硬度較高,而其含金量愈多而氮化深度愈淺,如炭素鋼Hv 350~650,不銹鋼Hv1000~1200,氮化鋼Hv 800~1100。

液體軟氮化適用于耐磨及耐疲勞等汽車零件,縫衣機、照相機等如氣缸套處理,氣門閥處理、活塞筒處理及不易變形的模具處。采用液體軟氮化的國家,西歐各國、美國、蘇俄、日本。

離子氮化

此一方法為將一工件放置于氮化爐內(nèi),預(yù)先將爐內(nèi)抽成真空達10-2~10-3 Torr(㎜Hg)后導(dǎo)入N2氣體或N2 + H2之混合氣體,調(diào)整爐內(nèi)達1~10Torr,將爐體接上陽極,工件接上陰極,兩極間通以數(shù)百伏之直流電壓,此時爐內(nèi)之N2氣體則發(fā)生光輝放電成正離子,向工作表面移動,在瞬間陰極電壓急劇下降,使正離子以高速沖向陰極表面,將動能轉(zhuǎn)變?yōu)闅饽埽沟霉ぜ砻鏈囟鹊靡陨仙虻x子的沖擊后將工件表面打出Fe.C.O.等元素飛濺出來與氮離子結(jié)合成FeN,由此氮化鐵逐漸被吸附在工件上而產(chǎn)生氮化作用,離子氮化在基本上是采用氮氣,但若添加碳化氫系氣體則可作離子軟氮化處理,但一般統(tǒng)稱離子氮化處理,工件表面氮氣濃度可改變爐內(nèi)充填的混合氣體(N2 + H2)的分壓比調(diào)節(jié)得之,純離子氮化時,在工作表面得單相的r′(Fe4N)組織含N量在5.7~6.1%wt,厚層在10μm以內(nèi),此化合物層強韌而非多孔質(zhì)層,不易脫落,由于氮化鐵不斷的被工件吸附并擴散至內(nèi)部,由表面至內(nèi)部的組織即為FeN → Fe2N → Fe3N→ Fe4N順序變化,單相ε(Fe3N)含N量在5.7~11.0%wt,單相ξ(Fe2N)含N量在11.0~11.35%wt,離子氮化首先生成r相再添加碳化氫氣系時使其變成ε相之化合物層與擴散層,由于擴散層的增加對疲勞強度的增加有很多助。而蝕性以ε相最佳。

離子氮化處理的度可從350℃開始,由于考慮到材質(zhì)及其相關(guān)機械性質(zhì)的選用處理時間可由數(shù)分鐘以致于長時間的處理,本法與過去利用熱分解方化學(xué)反應(yīng)而氮化的處理法不同,本法系利用高離子能之故,過去認為難處理的不銹鋼、鈦、鈷等材料也能簡單的施以優(yōu)秀的表面硬化處理。

鍍鎳

基本信息:

通過電解或化學(xué)方法在金屬或某些非金屬上鍍上一層鎳的方法,稱為鍍鎳。鍍鎳分電鍍鎳和化學(xué)鍍鎳。電鍍鎳是在由鎳鹽(稱主鹽)、導(dǎo)電鹽、pH緩沖劑、潤濕劑組成的電解液中,陽極用金屬鎳,陰極為鍍件,通以直流電,在陰極(鍍件)上沉積上一層均勻、致密的鎳鍍層。從加有光亮劑的鍍液中獲得的是亮鎳,而在沒有加入光亮劑的電解液中獲得的是暗鎳。

化學(xué)鍍又稱為無電解鍍(Electroless plating),也可以稱為自催化電鍍(Autocatalytic plating)。具體過程是指:在一定條件下,水溶液中的金屬離子被還原劑還原,并且沉淀到固態(tài)基體表面上的過程。ASTM B374(ASTM,美國材料與試驗協(xié)會)中定義為Autocatalytic plating is “deposition of a metallic coating by acontrolled chemical reduction that is catalyzed by the metal or alloy beingdeposited”。這一過程與置換鍍不同,其鍍層是可以不斷增厚的,且施鍍金屬本身也具有催化能力。

電鍍鎳的特點、性能、用途:

電鍍鎳層在空氣中的穩(wěn)定性很高,由于金屬鎳具有很強的鈍化能力,在表面能迅速生成一層極薄的鈍化膜,能抵抗大氣、堿和某些酸的腐蝕。

電鍍鎳結(jié)晶極其細小,并且具有優(yōu)良的拋光性能。經(jīng)拋光的鎳鍍層可得到鏡面般的光澤外表,同時在大氣中可長期保持其光澤。所以,電鍍層常用于裝飾。

鎳鍍層的硬度比較高,可以提高制品表面的耐磨性,在印刷工業(yè)中常用鍍鎳層來提高鉛表面的硬度。由于金屬鎳具有較高的化學(xué)穩(wěn)定性,有些化工設(shè)備也常用較厚的鎳鍍層,以防止被介質(zhì)腐蝕。鍍鎳層還廣泛的應(yīng)用在功能性方面,如修復(fù)被磨損、被腐蝕的零件,采用刷鍍技術(shù)進行局部電鍍。采用電鑄工藝,用來制造印刷行業(yè)的電鑄版、唱片模以及其它模具。厚的鍍鎳層具有良好的耐磨性,可作為耐磨鍍層。尤其是近幾年來發(fā)展了復(fù)合電鍍,可沉積出夾有耐磨微粒的復(fù)合鎳鍍層,其硬度和耐磨性比鍍鎳層更高。若以石墨或氟化石墨作為分散微粒,則獲得的鎳-石墨或鎳-氟化石墨復(fù)合鍍層就具有很好的自潤滑性,可用作為潤滑鍍層。黑鎳鍍層作為光學(xué)儀器的鍍覆或裝飾鍍覆層亦都有著廣泛的應(yīng)用。

鍍鎳的應(yīng)用面很廣,可作為防護裝飾性鍍層,在鋼鐵、鋅壓鑄件、鋁合金及銅合金表面上,保護基體材料不受腐蝕或起光亮裝飾作用;也常作為其他鍍層的中間鍍層,在其上再鍍一薄層鉻,或鍍一層仿金層,其抗蝕性更好,外觀更美。在功能性應(yīng)用方面,在特殊行業(yè)的零件上鍍鎳約1~3mm厚,可達到修復(fù)目的。特別是在連續(xù)鑄造結(jié)晶器、電子元件表面的模具、合金的壓鑄模具、形狀復(fù)雜的宇航發(fā)動機部件和微型電子元件的制造等方應(yīng)用越來越廣泛

在電鍍中,由于電鍍鎳具有很多優(yōu)異性能,其加工量僅次于電鍍鋅而居第二位,其消耗量占到鎳總產(chǎn)量的10%左右。

化學(xué)鍍鎳的特點、性能、用途:

厚度均勻性 厚度均勻和均鍍能力好是化學(xué)鍍鎳的一大特點,也是應(yīng)用廣泛的原因之一,化學(xué)鍍鎳避免了電鍍層由于電流分布不均勻而帶來的厚度不均勻。化學(xué)鍍時,只要零件表面和鍍液接觸,鍍液中消耗的成份能及時得到補充,鍍件部位的鍍層厚度都基本相同,即使凹槽、縫隙、盲孔也是如此。

鍍件不會滲氫,沒有氫脆,化學(xué)鍍鎳后不需要除氫。

很多材料和零部件的功能如耐蝕、抗高溫氧化性等比電鍍鎳好。

可沉積在各種材料的表面上,例如:鋼鎳基合金、鋅基合金、鋁合金、玻璃、陶瓷、塑料、半導(dǎo)體等材料的表面上,從而為提高這些材料的性能創(chuàng)造了條件。

不需要一般電鍍所需的直流電機或控制設(shè)備。

熱處理溫度低,只要在400℃以下經(jīng)不同保溫時間后,可得到不同的耐蝕性和耐磨性,因此,特別適用于形狀復(fù)雜,表面要求耐磨和耐蝕的零部件的功能性鍍層等

鍍鎳類型

鍍鎳液的類型主要有硫酸鹽型、氯化物型、氨基磺酸鹽型、檸檬酸鹽型、氟硼酸鹽型等。其中以硫酸鹽型(低氯化物)即稱之謂Watts(瓦特)鍍鎳液在工業(yè)上的應(yīng)用最為普遍。幾種不同鍍鎳溶液中所獲得的鍍鎳層的物理性質(zhì),如表2-3-45所列。氨基磺酸鹽型、氟硼酸鹽型適用于鍍厚鎳或電鑄。檸檬酸鹽型適用于在鋅壓鑄件上直接鍍鎳。這幾種鍍液的成本比較高。

普通電鍍又稱暗鎳工藝﹐根據(jù)鍍液的性能和用途﹐普通鍍鎳可以分為低濃度的預(yù)液﹐普通鍍液﹐瓦特液和滾鍍液等。

預(yù)鍍液﹕經(jīng)預(yù)鍍可保證層與銅鐵基體和隨后的鍍銅層結(jié)合力良好。

普通液﹕該鍍液的導(dǎo)電性好﹐可在較低溫度下電鍍﹐節(jié)省能源﹐使用比較方便。

瓦特液﹕滿足小零件的電鍍﹐但鍍液必須要有良好的導(dǎo)電性和覆蓋能力。

鎳陽極材料的純度是電鍍中最重要的條件﹐鎳的含量>99%﹐不純的陽極導(dǎo)致鍍液污染﹐使鍍層的物理性能變壞。在鍍鎳中比較適宜的鎳陽極有以下幾種﹕1.含碳鎳陽極﹐2.含氧鎳陽極﹐3.含硫鎳陽極。

光亮鎳:鍍光亮鎳有很多優(yōu)點﹐不僅可以省去繁重的拋光工序﹐改善操作條件﹐節(jié)約電鍍和拋光材料﹐還能提高鍍層的硬度﹐便于實現(xiàn)自動化生產(chǎn)﹐但是光亮鍍鎳層中含硫﹐內(nèi)應(yīng)力和脆性較大﹐耐蝕性不如鍍暗鎳層﹐為了克服這些缺點﹐可采用多層鍍鎳工藝﹐使鍍層的機械性能和耐蝕性得到顯著的改善。

鍍鎳過程中出現(xiàn)的問題

電鍍鎳出現(xiàn)的白色斑點是由一種高碳物引起,高碳物是由熱處理滲碳過程及電鍍前處理時的酸洗過程中產(chǎn)生的。

1018料正常滲碳后表層的碳(主要是Fe、C),可達0.8~1.2,突出在鍍層中的顆粒是由于前處理清洗不徹底,使工件表面的顆粒掉入了鍍液中,在電鍍過程中由于有攪拌作用,使這些游離于鍍液中的顆粒與鎳離子產(chǎn)生了共沉積。

鍍層中沒覆蓋的孔洞,主要是前處理酸洗過程產(chǎn)生過腐蝕(表面脫碳)引起的。電鍍廠酸洗液的主要成分是HCl 1:1;H2SO4(98%)50 mL/L;該配方對普通碳鋼可以,對高碳鋼則濃度太高。含碳量越高,酸洗反應(yīng)越劇烈。表面脫碳后,對工件的導(dǎo)電性和鍍層的附著力有很大的影響。鍍層中的孔洞實際上是由于高碳部分導(dǎo)電性差(或附著力差),鍍層難于覆蓋造成的。

解決辦法:

(1)改進前處理清洗工序,采用超聲波清洗的方法,使?jié)B碳后附著力差的顆粒在清洗中脫落下來。

(2)及時對鍍液進行過濾。

(3)改進酸洗工藝:主要是降低酸洗液的濃度、加入合適的緩蝕劑并適當(dāng)控制酸洗的時間,避免過腐蝕。

6. 鍍硬鉻

a) 基本信息

鍍鉻層硬度高、耐磨、耐蝕并能長期保持表面光亮且工藝相對比較簡單,成本較低。長期以來,鉻鍍層除了作為裝飾涂層外,還廣泛作為機械零部件的耐磨和耐蝕涂層。電鍍硬鉻鍍層技術(shù)常常用來修復(fù)破損部件。

b) 缺點:

l 但電鍍硬鉻工藝會導(dǎo)致嚴重的環(huán)境問題,鍍鉻工藝使用的鉻酸溶液,會產(chǎn)生含鉻酸霧和廢水

l 硬度一般為800~900HV,硬度比一些陶瓷和金屬陶瓷材料低,且硬度還會隨溫度升高而降低;

l 鍍鉻層存在微裂紋,不可避免產(chǎn)生穿透性裂紋,導(dǎo)致腐蝕介質(zhì)從表面滲透至界面而腐蝕基體,造成鍍層表面出現(xiàn)銹斑甚至剝落;

l 電鍍工藝沉積速度慢,鍍0.2~0.3mm厚的鍍層往往需要2~3個班的時間,也不利于厚鍍層的應(yīng)用。

7. 磷化處理

a) 基本信息

l 電鍍工藝沉積速度慢,鍍0.2~0.3mm厚的鍍層往往需要2~3個班的時間,也不利于厚鍍層的應(yīng)用。

l 磷化是一種化學(xué)與電化學(xué)反應(yīng)形成磷酸鹽化學(xué)轉(zhuǎn)化膜的過程,所形成的磷酸鹽轉(zhuǎn)化膜稱之為磷化膜。

l 磷化的目的主要是:給基體金屬提供保護,在一定程度上防止金屬被腐蝕;用于涂漆前打底,提高漆膜層的附著力與防腐蝕能力;在金屬冷加工工藝中起減摩潤滑作用。

b) 簡介:

l 磷化是常用的前處理技術(shù),原理上應(yīng)屬于化學(xué)轉(zhuǎn)換膜處理,主要應(yīng)用于鋼鐵表面磷化,有色金屬(如鋁、鋅)件也可應(yīng)用磷化。

l 磷化是一種化學(xué)與電化學(xué)反應(yīng)形成磷酸鹽化學(xué)轉(zhuǎn)化膜的過程,所形成的磷酸鹽轉(zhuǎn)化膜稱之為磷化膜。

l 磷化的目的主要是:給基體金屬提供保護,在一定程度上防止金屬被腐蝕;用于涂漆前打底,提高漆膜層的附著力與防腐蝕能力;在金屬冷加工工藝中起減摩潤滑作用。

c) 磷化分類

l 高溫型

80—90℃處理時間為10-20分鐘,形成磷化膜厚達10-30g/m2,溶液游離酸度與總酸度的比值為1:(7-8)

優(yōu)點:膜抗蝕力強,結(jié)合力好。

缺點:加溫時間長,溶液揮發(fā)量大,能耗大,磷化沉積多,游離酸度不穩(wěn)定,結(jié)晶粗細不均勻,已較少應(yīng)用。

中溫型

50-75℃,處理時間5-15分鐘,磷化膜厚度為1-7 g/m2,溶液游離酸度與總酸度的比值為1:(10-15)

優(yōu)點:游離酸度穩(wěn)定,易掌握,磷化時間短,生產(chǎn)效率高,耐蝕性與高溫磷化膜基本相同,應(yīng)用較多。

低溫型

30-50℃ 節(jié)省能源,使用方便。

常溫型

10-40℃ 常(低)溫磷化(除加氧化劑外,還加促進劑),時間10-40分鐘,溶液游離酸度與總酸度比值為1:(20-30),膜厚為0.2-7 g/m2。

優(yōu)點:不需加熱,藥品消耗少,溶液穩(wěn)定。

缺點:處理時間長,溶液配制較繁。

化學(xué)磷化

將工件浸入磷化液中,依靠化學(xué)反應(yīng)來實現(xiàn)磷化,應(yīng)用廣泛。

電化學(xué)磷化

在磷化液中,工件接正極,鋼鐵接負極進行磷化。

浸漬磷化

適用于高、中、低溫磷化特點:設(shè)備簡單,僅需加熱槽和相應(yīng)加熱設(shè)備,最好用不銹鋼或橡膠襯里的槽子,不銹鋼加熱管道應(yīng)放在槽兩側(cè)。

噴淋磷化

適用于中、低溫磷化工藝,可處理大面積工件,如汽車、冰箱、洗衣機殼體。特點:處理時間短,成膜反應(yīng)速度快,生產(chǎn)效率高,且這種方法獲得的磷化膜結(jié)晶致密、均勻、膜薄、耐蝕性好。

刷涂磷化

上述兩種方法無法實施時,采用本法,在常溫下操作,易涂刷,可除銹蝕,磷化后工件自然干燥,防銹性能好,但磷化效果不如前兩種。

c) 磷化作用

l 涂裝前磷化的作用

u 增強涂裝膜層(如涂料涂層)與工件間結(jié)合力。

u 提高涂裝后工件表面涂層的耐蝕性。

u 提高裝飾性。

l 非涂裝磷化的作用

u 提高工件的耐磨性。

u 令工件在機加工過程中具有潤滑性。

u 提高工件的耐蝕性。

d) 工藝流程

l 預(yù)脫脂→脫脂→除銹→水洗→(表調(diào))→磷化→水洗→磷化后處理(如電泳或粉末涂裝)。

l 主要鋁件及鋅件

l 磷化發(fā)黑液

常溫使用,磷化保護一步成型,又稱鋼鐵著色劑。1:4-5稀釋后使用,常溫浸泡30分鐘左右,最后封閉保護。

處理工藝:除油除銹——防銹水浸泡——磷化發(fā)黑——晾干——封閉保護

DLC(類金剛石鍍膜(Diamond-like carbon))

基本信息

“DLC”是英文“DIAMOND-LIKECARBON”一詞的縮寫。DLC是一種由碳元素構(gòu)成、在性質(zhì)上和鉆石類似,同時又具有石墨原子組成結(jié)構(gòu)的物質(zhì)。類金剛石薄膜(DLC)是一種非晶態(tài)薄膜,由于具有高硬度和高彈性模量,低摩擦因數(shù),耐磨損以及良好的真空摩擦學(xué)特性,很適合于作為耐磨涂層,從而引起了摩擦學(xué)界的重視。目前制備DLC薄膜的方法很多, 不同的制備方法所用的碳源以及到達基體表面的離子能量不同, 沉積的DLC膜的結(jié)構(gòu)和性能存在很大差別, 摩擦學(xué)性能也不相同。

b) 生產(chǎn)方式

常見的制備DLC 薄膜的方法有真空蒸發(fā) 、濺射、等離子體輔助化學(xué)氣相沉積、離子注入等。這些方法中,傳統(tǒng)的真空蒸發(fā)鍍膜法具有較高的沉積速度, 生成的薄膜純度高, 但由于熱蒸發(fā)的原子或分子在基板上能量很低(約0??2eV ), 其表面遷移率很低, 導(dǎo)致薄膜與基體結(jié)合強度差, 加上已經(jīng)沉積的原子對后來飛到的原子會造成陰影效果, 使得真空蒸發(fā)鍍膜技術(shù)的應(yīng)用受到很大的限制。離子注入法能使材料的摩擦因數(shù)、耐磨性、耐腐蝕性等發(fā)生顯著變化, 而且注入層與基體材料之間沒有清晰的界面, 因而與基體結(jié)合牢固, 表面不存在粘附破裂或剝落。然而, 離子注入的注入層太薄, 僅數(shù)百納米, 在耐磨工況下應(yīng)用受到一定限制。

為了克服真空蒸發(fā)鍍膜法結(jié)合力差以及離子注入法注入層淺的問題, 科研人員把薄膜蒸發(fā)沉積與離子注入技術(shù)結(jié)合起來, 研究出了真空蒸發(fā)離子束輔助沉積技術(shù)[ 5, 6] 。該技術(shù)在用蒸發(fā)源(電子束) 將元素沉積在基片上的同時, 用離子轟擊鍍層, 以獲得比離子注入層更厚、比蒸發(fā)鍍膜法附著力更大的高性能致密膜層。因此這種方法有利于增強薄膜的摩擦學(xué)性能。

碳素的天然結(jié)構(gòu)有兩種,空間立體結(jié)構(gòu)(金剛石)和平面網(wǎng)狀結(jié)構(gòu)(石墨),而兩者共存的結(jié)構(gòu)就是DLC,其實DLC的定義是具有非晶質(zhì)(amorphous)結(jié)構(gòu)的碳素。所以,DLC的定義非常廣泛,只要含有碳元素,而且是非晶質(zhì)結(jié)構(gòu)(沒有固定的結(jié)構(gòu)形態(tài)),那么它就是DLC,不管里面還摻雜有其它元素什么的,統(tǒng)統(tǒng)都叫DLC。

c) 主要性能

1、力學(xué)性能

硬度及彈性模量。不同的沉積方法制備的DLC膜硬度及彈性模量差異很大,用磁過濾陰極電弧法可以制備出硬度達到甚至超過金剛石的DLC膜,廣州有色金屬研究院用陰極電弧法制備的DLC膜最高硬度可達50GPa以上,而用離子源結(jié)合非平衡磁控濺射法制備的DLC膜硬度達21GPa。膜層內(nèi)的成分對膜層的硬度有一定的影響, Si、N的摻入可以提高DLC膜的硬度。DLC膜具有較高的彈性模量,雖低于金剛石(110GPa),但明顯高于一般金屬和陶瓷的彈性模量。

內(nèi)應(yīng)力和結(jié)合強度。薄膜的內(nèi)應(yīng)力和結(jié)合強度是決定薄膜的穩(wěn)定性和使用壽命,影響薄膜性能的兩個重要因素,內(nèi)應(yīng)力高和結(jié)合強度低的DLC膜容易在應(yīng)用中產(chǎn)生裂紋、褶皺,甚至脫落,所以制備的DLC膜最好具有適中的壓應(yīng)力和較高的結(jié)合強度。大部分研究表明,直接在基體上沉積的DLC膜的膜/基結(jié)合強度一般比較低,廣州有色金屬研究院通過采用Ti/TiN/TiCN/TiC中間梯度過渡層的方法提高DLC膜與基體的結(jié)合強度,在模具鋼上沉積DLC膜的結(jié)合強度達44N-74N,制備的膜導(dǎo)總體厚度可達5um。

2、摩擦性能

DLC膜不僅具有優(yōu)異的耐磨性,而且具有很低的摩擦系數(shù),一般低于0.2,是一種優(yōu)異的表面抗磨損改性膜。DLC的摩擦系數(shù)隨制備工藝的不同和膜中成分的變化而變化,其摩擦系數(shù)最低可達0.005。摻雜金屬元素可能降低其摩擦系數(shù),但加入H能提高潤滑作用,環(huán)境也對摩擦系數(shù)有一定的影響。但總的來說,DLC膜與傳統(tǒng)的硬質(zhì)薄膜(如上述的TiN、TiC、TiAlN等)相比,在摩擦系數(shù)方面具有明顯優(yōu)勢,這些傳統(tǒng)硬質(zhì)薄膜的摩擦系數(shù)都在0.4以上。因此,DLC膜有可能在許多摩擦學(xué)領(lǐng)域替代這些傳統(tǒng)硬膜。廣州有色金屬研究院制備的摻金屬DLC膜具有良好的抗摩擦磨損性能及低達0.13-0.15的摩擦系數(shù)。

3、熱穩(wěn)定性

由于DLC屬亞穩(wěn)態(tài)的材料,熱穩(wěn)定性差是限制DLC膜應(yīng)用的一個重要因素,在300℃以上退火時即出現(xiàn)了sp3鍵向sp2鍵轉(zhuǎn)變,為此,人們進行了大量的工作試圖提高其熱穩(wěn)定性。有研究發(fā)現(xiàn):Si的加入可以明顯改善DLC膜的熱穩(wěn)定性,含20 at%Si的DLC膜在740℃退火時才出現(xiàn)sp3鍵向sp2鍵轉(zhuǎn)變。同樣,金屬(如Ti、W、Cr)的摻入也可提高DLC膜的熱穩(wěn)定性,我們正在對這方面進行研究。

4、耐腐蝕性

純DLC膜具有優(yōu)異的耐蝕性,各類酸、堿甚至王水都很難侵蝕它。但摻雜有其他元素的DLC膜的耐蝕性有所下降,這是由于摻雜的元素首先被侵蝕,從而破壞了膜的連續(xù)性所致。

5、表面狀態(tài)

DLC膜表面一般較光潔,對基材的表面光潔度沒有太大的影響,但隨著膜厚的增加,表面光潔度會下降。不同的沉積方法所得到的DLC膜表面光潔度也是不同的,廣州有色金屬研究院采用離子源技術(shù)沉積的DLC膜表面質(zhì)量明顯優(yōu)于電弧離子鍍。

DLC膜具有很好的抗粘結(jié)性,特別是對有色金屬(如銅、鋁、鋅等),對塑料、橡膠、陶瓷等也有抗粘結(jié)性。

9. 硬質(zhì)陽極氧化

a) 基本信息

硬質(zhì)氧化全稱硬質(zhì)陽極氧化處理。鋁合金的硬質(zhì)陽極氧化處理主要目的是,提高鋁及鋁合金的各種性能,包括耐蝕性、耐磨性、耐候性、絕緣性及吸附性等。它既適用于變形鋁合金,也可能用于壓鑄造鋁合金零部件。

硬質(zhì)氧化全稱硬質(zhì)陽極氧化處理。硬質(zhì)陽極氧化膜一般要求厚度為25-150um,大部分硬質(zhì)陽極氧化膜的厚度為50-80um,膜厚小于25um的硬質(zhì)陽極氧化膜,用于齒鍵和螺線等使用場合的零部件,耐磨或絕緣用的陽極氧化膜厚度約為50um,在某些特殊工藝條件下,要求生產(chǎn)厚度為125um以上的硬質(zhì)陽極氧化膜,但是必須注意陽極氧化膜越厚,其外層的顯微硬度可以越低,膜層表面的粗糙度增加。硬質(zhì)陽極氧化的槽液,一般是硫酸溶液以及硫酸添加有機酸,如草酸、氨基磺酸等。另外,可通過降低陽極氧化溫度或降低硫酸濃度來實現(xiàn)硬質(zhì)陽極氧化處理。對于銅含量大于5%或硅含量大于8%的變形鋁合金,或者高硅的壓鑄造鋁合金,也許還應(yīng)考慮增加一些陽極氧化的特殊措施。例如:對于2XXX系鋁合金,為了避免鋁合金在陽極氧化過程中被燒損,可采用385g/L的硫酸加上15g/L草酸作為電解槽液,電流密度也應(yīng)該提高到2.5A/dm以上。

b) 工藝方法

硬質(zhì)陽極氧化電解方法很多,例如:硫酸、草酸、丙二醇、磺基水楊酸及其它的無機鹽和有機酸等。所用電源可分為直流、交流,交直流疊加,脈沖及疊加脈沖電源等幾種,廣泛應(yīng)用的有下列幾種硬質(zhì)陽極氧化。

(1) 硫酸硬質(zhì)陽極氧化法;

(2) 草酸硬質(zhì)陽極氧化法。

(3) 混酸型硬質(zhì)陽極氧化。

c) 原理

單純硫酸型鋁合金硬質(zhì)陽極氧化原理和普通陽極氧化沒有本質(zhì)區(qū)別,如果是混酸型硬質(zhì)氧化則存在一些附反應(yīng)。

1 .陰極反應(yīng):4H+ +4e=2H2↑

2. 陽極反應(yīng):4OH--4e=2H2O+O2↑

3. 鋁氧化:陽極上析出的氧呈原子狀態(tài),比分子狀態(tài)的氧更為活潑,更易與鋁起反應(yīng):2Al+3O→Al2O3

4 .氧化于陽極膜溶解的動平衡:氧化膜隨著通電時間的增加,電流增大而促使氧化膜增厚。與此同時,由于(Al2O3)的化學(xué)性質(zhì)有兩重性,即它在酸性溶液中呈堿性氧化物,在堿性溶液中呈酸性氧化物。無疑在硫酸溶液中氧化膜液發(fā)生溶解,只有氧化膜的生成速度大于它的溶解速度,氧化膜才有可能增厚,當(dāng)溶解速度與生成速度相等時,氧化膜不再增厚。當(dāng)氧化速度過分大于溶解速度時,鋁和鋁合金制件表面易生成帶粉狀的氧化膜 [2] 。

d) 注意事項:

l 銳角倒圓:被加工零件不允許有銳角、毛刺以及其它各種尖銳的有棱角的地方因為硬質(zhì)氧化,一般陽極氧化時間均是很長的,而且氧化過程(Al+O2→A12O3+ Q )本身就是一個放熱反應(yīng)。又由于一般零件棱角的地方往往又是電流較為集中的部位所以這些部位最易引起零件的局部過熱,使零件被燒傷。因此鋁和鋁合金所有棱角均應(yīng)進行倒角處理,并且倒角y圓半徑不應(yīng)小于0.5毫米。

l 表面光潔度:硬質(zhì)陽極氧化后,零件表面的光潔度是有所改變的,對于較粗糙的表面來說,經(jīng)此處理后可以顯得比原來平整一些,而對于原始光潔度較高的零件來說,往往經(jīng)過此種處理后,顯示的表面光潔光亮度反而有所降低,降低的幅度在1~2級左右。

l 尺寸余量:因硬質(zhì)氧化膜的厚度較高,所以如需要進一步加工的鋁零件或以后需要裝配的零件,應(yīng)事先留有一定的加工余量,及指定裝夾部位。因硬質(zhì)陽極氧化時,要改變零件尺寸,故在機械加工時,要事先預(yù)測,氧化膜的可能厚度和尺寸公差,而后在確定陽極氧化前的零件實際尺寸,以便處理后,符合規(guī)定的公差范圍。一般來說,零件增加的尺寸大致為生成氧化膜厚度的一半左右。

l 如果是做本色硬質(zhì)氧化,硬質(zhì)氧化的顏色取決于膜厚和化學(xué)成分。膜厚可以控制顏色的深淺程度,化學(xué)成分是控制顏色(本色)的種類,如7075是黃色的,膜厚大,顏色就很深(金黃色)。

l 出現(xiàn)花斑以及顏色不均勻怎么回事:有時候陽極氧化也會使得鋁件報廢,這個值得我們注意了,第一個,鋁零件不純的情況下千萬不要做陽極氧化,第二個,做了之后你會發(fā)現(xiàn)這個鋁件表面起斑,很大程度上就是鋁件的材料不純造成的,要避免顏色不均勻首先你得保證這個鋁件的材料的純凈度,這個怎么樣解決呢?1)鋁密度不夠好時鋁表面出現(xiàn) ** 導(dǎo)致顏色不均勻:解決:先先拿一個鋁件進行試驗,可行的話再進行全部的陽極氧化。2)氧化前處理水洗工藝:除油(脫脂)后的水冼:應(yīng)該具有兩次水洗,目標是洗凈產(chǎn)物殘留的藥液(或酸或堿,若除油劑中添加溶劑型乳化劑的,清洗更為主要。)或油污。避免帶入隨后槽液中影響槽液的不變性以及預(yù)防產(chǎn)物帶有油污而發(fā)生不良品。

10.陽極氧化

a) 基本信息

陽極氧化(anodic oxidation),金屬或合金的電化學(xué)氧化。鋁及其合金在相應(yīng)的電解液和特定的工藝條件下,由于外加電流的作用下,在鋁制品(陽極)上形成一層氧化膜的過程。陽極氧化如果沒有特別指明,通常是指硫酸陽極氧化。

為了克服鋁合金表面硬度、耐磨損性等方面的缺陷,擴大應(yīng)用范圍,延長使用壽命,表面處理技術(shù)成為鋁合金使用中不可缺少的一環(huán),而陽極氧化技術(shù)是應(yīng)用最廣且最成功的。

b) 特性

(1) 提高零件的耐磨、耐蝕性、耐氣候腐蝕。(2)氧化生成的透明膜,可以著色制成各種彩色膜。(3)作為電容器介質(zhì)膜。(4)提高與有機涂層的結(jié)合力。作涂裝底層。(5)作電鍍、搪瓷的底層。(6)正在開發(fā)的其它用途,太陽能吸收板、超高硬質(zhì)膜、干潤滑膜、觸媒膜、納米線、在多孔膜中沉積磁性合金作記憶元件。

(2) 陽極氧化膜的結(jié)構(gòu) 陽極氧化膜由兩層組成, 外層稱為多孔層,較厚、疏松多孔、電阻低。內(nèi)層稱為阻擋層(亦稱活性層),較薄、致密、電阻高。

(3) 阻擋層:阻擋層是由無水的AI2O3所組成, 薄而致密, 具有高的硬度和阻止電流通過的作用。多孔的外層氧化膜多孔的外層主要是由非晶型的AI2O3及少量 的r-AI2O3.H2O還含有電解液的陰離子。

(4) 主要特性:陽極氧化膜的性質(zhì)與應(yīng)用 陽極氧化膜具有較高的硬度和耐磨性、極強的附著能力、較強的吸附能力、良好的抗蝕性和電絕緣性及高的熱絕緣性。

c) 注意事項

l 鋁氧化膜是多孔性膜,無論有沒有著色處理,在投入使用前都要進行封閉處理,這樣才能提高其耐蝕性和耐候性。處理的方法有三類,即高溫水化反應(yīng)封閉、無機鹽封閉和有機物封閉等。

(1) 高溫水封閉:這種方法是利用鋁氧化膜與水的水化反應(yīng),將非晶質(zhì)膜變?yōu)樗辖Y(jié)晶膜,水化反應(yīng)在常溫和高溫下都可以進行,但是在高溫下特別是在沸點時,所生成的水合結(jié)晶膜是非常穩(wěn)定的不可逆的結(jié)晶膜,因此,最常用的鋁氧化膜的封閉處理就是沸水法或蒸汽法處理。

(2) 無機鹽封閉:無機鹽法可以提高有機著色染料的牢度,因此在化學(xué)著色法中常用。①醋酸鹽法、②硅酸鹽法。

(3) 有機封閉法:這是對鋁氧化膜進行浸油、浸漆或進行涂裝等,由于成本較高并且增加了工藝流程,因此不大采用,較多的還是用前述的兩類方法,并且以第一種高溫水合法為主流。

氧化膜的絕大部分優(yōu)良特性,如抗蝕、耐磨、吸附、絕緣等性能都是由多孔外層的厚度及孔隙率所決定的,然而這兩者卻與陽極氧化條件密切相關(guān), 因此可通過改變陽極化條件來獲得滿足不同使用要求的膜層。膜厚是陽極氧化制品一個很主要的性能指針, 其值的大小直接影響著膜層耐蝕、耐磨、絕緣及化學(xué)著色能力。在常規(guī)的陽極氧化過程中, 膜層隨著時間的增加而增厚。在逹到最大厚度之后, 則隨著處理時間的延長而逐漸變薄, 有些合金如AI-Mg、AI-Mg-Zn合金表現(xiàn)得特別明顯。因此, 氧化的時間一般控制在逹最大膜厚時間之內(nèi)。

電解

基本信息

流通過物質(zhì)而引起化學(xué)變化的過程。化學(xué)變化是物質(zhì)失去或獲得電子(氧化或還原)的過程。電解過程是在電解池中進行的。電解池是由分別浸沒在含有正、負離子的溶液中的陰、陽兩個電極構(gòu)成。電流流進負電極(陰極),溶液中帶正電荷的正離子遷移到陰極,并與電子結(jié)合,變成中性的元素或分子;帶負電荷的負離子遷移到另一電極(陽極),給出電子,變成中性元素或分子。

將電能轉(zhuǎn)化為化學(xué)能的裝置叫電解池。將直流電通過電解質(zhì)溶液或熔體,使電解質(zhì)在電極上發(fā)生化學(xué)反應(yīng),以制備所需產(chǎn)品的反應(yīng)過程。電解過程必須具備電解質(zhì)、電解槽、直流電供給系統(tǒng)、分析控制系統(tǒng)和對產(chǎn)品的分離回收裝置。電解過程應(yīng)當(dāng)盡可能采用較低成本的原料,提高反應(yīng)的選擇性,減少副產(chǎn)物的生成,縮短生產(chǎn)工序,便于產(chǎn)品的回收和凈化。電解過程已廣泛用于有色金屬冶煉、氯堿和無機鹽生產(chǎn)以及有機化學(xué)工業(yè)。

b) 電解原理

電解質(zhì)中的離子常處于無秩序的運動中,通直流電后,離子作定向運動。陽離子向陰極移動,在陰極得到電子,被還原;陰離子向陽極移動,在陽極失去電子,被氧化。在水電解過程中,OH在陽極失去電子,被氧化成氧氣放出;H在陰極得到電子,被還原成氫氣放出。所得到的氧氣和氫氣,即為水電解過程的產(chǎn)品。電解時,在電極上析出的產(chǎn)物與電解質(zhì)溶液之間形成電池,其電動勢在數(shù)值上等于電解質(zhì)的理論電解電壓。此理論電解電壓可由能斯特方程計算。

在水溶液電解時,究竟是電解質(zhì)電離的正負離子還是水電離的H和OH離子在電極上放電,需視在該電解條件下的實際電解電壓的高低而定。實際電解電壓為理論電解電壓與超電壓之和。影響超電壓的因素很多,有電極材料和電極間距、電解液溫度、濃度、pH等。

12.拋光

a) 基本信息

拋光是指利用機械、化學(xué)或電化學(xué)的作用,使工件表面粗糙度降低,以獲得光亮、平整表面的加工方法。是利用拋光工具和磨料顆粒或其他拋光介質(zhì)對工件表面進行的修飾加工。

拋光不能提高工件的尺寸精度或幾何形狀精度,而是以得到光滑表面或鏡面光澤為目的,有時也用以消除光澤(消光)。通常以拋光輪作為拋光工具。拋光輪一般用多層帆布、毛氈或皮革疊制而成,兩側(cè)用金屬圓板夾緊,其輪緣涂敷由微粉磨料和油脂等均勻混合而成的拋光劑。

拋光時,高速旋轉(zhuǎn)的拋光輪(圓周速度在20米/秒以上)壓向工件,使磨料對工件表面產(chǎn)生滾壓和微量切削,從而獲得光亮的加工表面,表面粗糙度一般可達Ra0.63~0.01微米;當(dāng)采用非油脂性的消光拋光劑時,可對光亮表面消光以改善外觀。大批量生產(chǎn)軸承鋼球時,常采用滾筒拋光的方法。

粗拋時將大量鋼球、石灰和磨料放在傾斜的罐狀滾筒中,滾筒轉(zhuǎn)動時,使鋼球與磨料等在筒內(nèi)隨機地滾動碰撞以達到去除表面凸鋒而減小表面粗糙度的目的,可去除0.01毫米左右的余量。

精拋時在木桶中裝入鋼球和毛皮碎塊,連續(xù)轉(zhuǎn)動數(shù)小時可得到耀眼光亮的表面。精密線紋尺的拋光是將加工表面浸在拋光液中進行的,拋光液由粒度為W5~W0.5的氧化鉻微粉和乳化液混合而成。拋光輪采用材質(zhì)勻細經(jīng)脫脂處理的木材或特制的細毛氈制成,其運動軌跡為均勻稠密的網(wǎng)狀,拋光后的表面粗糙度不大于Ra0.01微米,在放大40倍的顯微鏡下觀察不到任何表面缺陷。此外還有電解拋光等方法。

b) 化學(xué)拋光

l 化學(xué)拋光機理:化學(xué)拋光是金屬表面通過有規(guī)則溶解達到光亮平滑。在化學(xué)拋光過程中,鋼鐵零件表面不斷形成鈍化氧化膜和氧化膜不斷溶解,且前者要強于后者。由于零件表面微觀的不一致性,表面微觀凸起部位優(yōu)先溶解,且溶解速率大于凹下部位的溶解速率;而且膜的溶解和膜的形成始終同時進行,只是其速率有差異,結(jié)果使鋼鐵零件表面粗糙度得以整平,從而獲得平滑光亮的表面。拋光可以填充表面毛孔、劃痕以及其它表面缺陷,從而提高疲勞阻力、腐蝕阻力。

l 電化學(xué)拋光原理:電化學(xué)拋光也稱電解拋光。電解拋光是以被拋工件為陽極,不溶性金屬為陰極,兩極同時浸入到電解槽中,通以直流電而產(chǎn)生有選擇性的陽極溶解,從而使工件表面光亮度增大,達到鏡面效果。

l 工藝流程:

u 化學(xué)(或電化學(xué))除油→熱水洗→流動水洗→除銹(10%硫酸)→流動水洗→化學(xué)拋光→流動水洗→中和→流動水洗→轉(zhuǎn)入下道表面處理工序

u 工作環(huán)境:傳統(tǒng)拋光工藝工作環(huán)境惡劣,拋光過程中產(chǎn)生沙粒,鐵屑,粉塵等,嚴重污染環(huán)境;

u 加工效率:人工拋光;豪克能工藝屬于以車代磨,線速度可達50-80 m/min,進給量可達0.2-0.5mm/r,相當(dāng)于半精車的效率。

u 鋪料消耗:拋光需要消耗拋光輪、磨料、砂帶等輔料;

u 適應(yīng)性:拋光可以加工平面等簡單的型面,對于曲面無法加工。如果加工R弧,曲面等復(fù)雜型面,可采用豪克能拋光工藝。

l 化學(xué)拋光后處理:鋼鐵零件化學(xué)拋光,可以作為防護裝飾性電鍍的前處理工序,也可以作為化學(xué)成膜如磷化發(fā)蘭的前處理工序。如不進行電鍍或化學(xué)成膜,而直接應(yīng)用,可噴涂氨基清漆或丙烯酸清漆,烘干后有較好的防護裝飾效果。若噴漆前浸防銹鈍化水劑溶液,抗蝕防護性將會進一步提高。

c) CMP

CMP,即ChemicalMechanical Polishing,化學(xué)機械拋光。CMP技術(shù)所采用的設(shè)備及消耗品包括:拋光機、拋光漿料、拋光墊、后CMP清洗設(shè)備、拋光終點檢測及工藝控制設(shè)備、廢物處理和檢測設(shè)備等。

區(qū)別于傳統(tǒng)的純機械或純化學(xué)的拋光方法,CMP通過化學(xué)的和機械的綜合作用,從而避免了由單純機械拋光造成的表面損傷和由單純化學(xué)拋光易造成的拋光速度慢、表面平整度和拋光一致性差等缺點。它利用了磨損中的“軟磨硬”原理,即用較軟的材料來進行拋光以實現(xiàn)高質(zhì)量的表面拋光。

CMP拋光液是以高純硅粉為原料,經(jīng)特殊工藝生產(chǎn)的一種高純度低金屬離子型拋光產(chǎn)品,廣泛用于多種材料納米級的高平坦化拋光。

d) 拋光分類

l 機械拋光:機械拋光是靠切削、材料表面塑性變形去掉被拋光后的凸部而得到平滑面的拋光方法,一般使用油石條、羊毛輪、砂紙等,以手工操作為主,特殊零件如回轉(zhuǎn)體表面,可使用轉(zhuǎn)臺等輔助工具,表面質(zhì)量要求高的可采用超精研拋的方法。超精研拋是采用特制的磨具,在含有磨料的研拋液中,緊壓在工件被加工表面上,作高速旋轉(zhuǎn)運動。利用該技術(shù)可以達到Ra0.008μm的表面粗糙度,是各種拋光方法中最高的。光學(xué)鏡片模具常采用這種方法。

l 化學(xué)拋光:化學(xué)拋光是讓材料在化學(xué)介質(zhì)中表面微觀凸出的部分較凹部分優(yōu)先溶解,從而得到平滑面。這種方法的主要優(yōu)點是不需復(fù)雜設(shè)備,可以拋光形狀復(fù)雜的工件,可以同時拋光很多工件,效率高。化學(xué)拋光的核心問題是拋光液的配制。化學(xué)拋光得到的表面粗糙度一般為數(shù)10μm。

l 電解拋光:電解拋光基本原理與化學(xué)拋光相同,即靠選擇性的溶解材料表面微小凸出部分,使表面光滑。與化學(xué)拋光相比,可以消除陰極反應(yīng)的影響,效果較好。電化學(xué)拋光過程分為兩步:(1) 宏觀整平 溶解產(chǎn)物向電解液中擴散,材料表面幾何粗糙下降,Ra>1μm。(2) 微光平整 陽極極化,表面光亮度提高,Ra<1μm。

l 超聲波拋光:將工件放入磨料懸浮液中并一起置于超聲波場中,依靠超聲波的振蕩作用,使磨料在工件表面磨削拋光。超聲波加工宏觀力小,不會引起工件變形,但工裝制作和安裝較困難。超聲波加工可以與化學(xué)或電化學(xué)方法結(jié)合。在溶液腐蝕、電解的基礎(chǔ)上,再施加超聲波振動攪拌溶液,使工件表面溶解產(chǎn)物脫離,表面附近的腐蝕或電解質(zhì)均勻;超聲波在液體中的空化作用還能夠抑制腐蝕過程,利于表面光亮化。

l 流體拋光:流體拋光是依靠高速流動的液體及其攜帶的磨粒沖刷工件表面達到拋光的目的。常用方法有:磨料噴射加工、液體噴射加工、流體動力研磨等。流體動力研磨是由液壓驅(qū)動,使攜帶磨粒的液體介質(zhì)高速往復(fù)流過工件表面。介質(zhì)主要采用在較低壓力下流過性好的特殊化合物并摻上磨料制成,磨料可采用碳化硅粉末。

l 磁研磨拋光:磁研磨拋光是利用磁性磨料在磁場作用下形成磨料刷,對工件磨削加工。這種方法加工效率高,質(zhì)量好,加工條件容易控制,工作條件好。采用合適的磨料,表面粗糙度可以達到Ra0.1μm。

13.化學(xué)氣相沉積CVD

a) 基本信息

化學(xué)氣相沉積是一種化工技術(shù),該技術(shù)主要是利用含有薄膜元素的一種或幾種氣相化合物或單質(zhì)、在襯底表面上進行化學(xué)反應(yīng)生成薄膜的方法。化學(xué)氣相淀積是近幾十年發(fā)展起來的制備無機材料的新技術(shù)。化學(xué)氣相淀積法已經(jīng)廣泛用于提純物質(zhì)、研制新晶體、淀積各種單晶、多晶或玻璃態(tài)無機薄膜材料。這些材料可以是氧化物、硫化物、氮化物、碳化物,也可以是III-V、II-IV、IV-VI族中的二元或多元的元素間化合物,而且它們的物理功能可以通過氣相摻雜的淀積過程精確控制。化學(xué)氣相淀積已成為無機合成化學(xué)的一個新領(lǐng)域。

b) 應(yīng)用:

現(xiàn)代科學(xué)和技術(shù)需要使用大量功能各異的無機新材料,這些功能材料必須是高純的,或者是在高純材料中有意地摻入某種雜質(zhì)形成的摻雜材料。但是,我們過去所熟悉的許多制備方法如高溫熔煉、水溶液中沉淀和結(jié)晶等往往難以滿足這些要求,也難以保證得到高純度的產(chǎn)品。因此,無機新材料的合成就成為現(xiàn)代材料科學(xué)中的主要課題。

c) 原理

化學(xué)氣相沉積技術(shù)是應(yīng)用氣態(tài)物質(zhì)在固體上產(chǎn)生化學(xué)反應(yīng)和傳輸反應(yīng)等并產(chǎn)生固態(tài)沉積物的一種工藝,它大致包含三步:

(1)形成揮發(fā)性物質(zhì) ;

(2)把上述物質(zhì)轉(zhuǎn)移至沉積區(qū)域 ;

(3)在固體上產(chǎn)生化學(xué)反應(yīng)并產(chǎn)生固態(tài)物質(zhì) 。

最基本的化學(xué)氣相沉積反應(yīng)包括熱分解反應(yīng)、化學(xué)合成反應(yīng)以及化學(xué)傳輸反應(yīng)等集中。

d) 特點

1) 在中溫或高溫下,通過氣態(tài)的初始化合物之間的氣相化學(xué)反應(yīng)而形成固體物質(zhì)沉積在基體上。

2) 可以在常壓或者真空條件下進行沉積、通常真空沉積膜層質(zhì)量較好。

3) 采用等離子和激光輔助技術(shù)可以顯著地促進化學(xué)反應(yīng),使沉積可在較低的溫度下進行。

4) 涂層的化學(xué)成分可以隨氣相組成的改變而變化,從而獲得梯度沉積物或者得到混合鍍層。

5) 可以控制涂層的密度和涂層純度。

6) 繞鍍件好。可在復(fù)雜形狀的基體上以及顆粒材料上鍍膜。適合涂覆各種復(fù)雜形狀的工件。由于它的繞鍍性能好,所以可涂覆帶有槽、溝、孔,甚至是盲孔的工件。

7) 沉積層通常具有柱狀晶體結(jié)構(gòu),不耐彎曲,但可通過各種技術(shù)對化學(xué)反應(yīng)進行氣相擾動,以改善其結(jié)構(gòu)。

8) 可以通過各種反應(yīng)形成多種金屬、合金、陶瓷和化合物涂層。

14. 物理氣相沉積PVD

a) 基本信息

物理氣相沉積(Physical Vapour Deposition,PVD)技術(shù)表示在真空條件下,采用物理方法,將材料源——固體或液體表面氣化成氣態(tài)原子、分子或部分電離成離子,并通過低壓氣體(或等離子體)過程,在基體表面沉積具有某種特殊功能的薄膜的技術(shù)。物理氣相沉積的主要方法有,真空蒸鍍、濺射鍍膜、電弧等離子體鍍、離子鍍膜,及分子束外延等。發(fā)展到目前,物理氣相沉積技術(shù)不僅可沉積金屬膜、合金膜、還可以沉積化合物、陶瓷、半導(dǎo)體、聚合物膜等

PVD(物理氣相沉積)鍍膜技術(shù)主要分為三類,真空蒸發(fā)鍍膜、真空濺射鍍和真空離子鍍膜。對應(yīng)于PVD技術(shù)的三個分類,相應(yīng)的真空鍍膜設(shè)備也就有真空蒸發(fā)鍍膜機、真空濺射鍍膜機和真空離子鍍膜機這三種。

近十多年來,真空離子鍍膜技術(shù)的發(fā)展是最快的,它已經(jīng)成為當(dāng)今最先進的表面處理方式之一。我們通常所說的PVD鍍膜 ,指的就是真空離子鍍膜;通常所說的PVD鍍膜機,指的也就是真空離子鍍膜機。

物理氣相沉積是通過蒸發(fā),電離或濺射等過程,產(chǎn)生金屬粒子并與反應(yīng)氣體反應(yīng)形成化合物沉積在工件表面。物理氣象沉積方法有真空鍍,真空濺射和離子鍍?nèi)N,應(yīng)用較廣的是離子鍍。

離子鍍是借助于惰性氣體輝光放電,使鍍料(如金屬鈦)氣化蒸發(fā)離子化,離子經(jīng)電場加速,以較高能量轟擊工件表面,此時如通入CO2,N2等反應(yīng)氣體,便可在工件表面獲得TiC,TiN覆蓋層,硬度高達2000HV。離子鍍的重要特點是沉積溫度只有500℃左右,且覆蓋層附著力強,適用于高速鋼工具,熱鍛模等。

b) 基本原理

物理氣相沉積技術(shù)基本原理可分三個工藝步驟:

(1) 鍍料的氣化:即使鍍料蒸發(fā),升華或被濺射,也就是通過鍍料的氣化源。

(2) 鍍料原子、分子或離子的遷移:由氣化源供出原子、分子或離子經(jīng)過碰撞后,產(chǎn)生多種反應(yīng)。

(3) 鍍料原子、分子或離子在基體上沉積。

c) 特點

物理氣相沉積技術(shù)工藝過程簡單,對環(huán)境改善,無污染,耗材少,成膜均勻致密,與基體的結(jié)合力強。該技術(shù)廣泛應(yīng)用于航空航天、電子、光學(xué)、機械、建筑、輕工、冶金、材料等領(lǐng)域,可制備具有耐磨、耐腐蝕、裝飾、導(dǎo)電、絕緣、光導(dǎo)、壓電、磁性、潤滑、超導(dǎo)等特性的膜層。

d) 分類

(1)真空蒸鍍

真空蒸鍍原理

(1) 真空蒸鍍是在真空條件下,將鍍料加熱并蒸發(fā),使大量的原子、分子氣化并離開液體鍍料或離開固體鍍料表面(升華)。

(2) 氣態(tài)的原子、分子在真空中經(jīng)過很少的碰撞遷移到基體

(3) 鍍料原子、分子沉積在基體表面形成薄膜。

蒸發(fā)源

將鍍料加熱到蒸發(fā)溫度并使之氣化,這種加熱裝置稱為蒸發(fā)源。最常用的蒸發(fā)源是電阻蒸發(fā)源和電子束蒸發(fā)源,特殊用途的蒸發(fā)源有高頻感應(yīng)加熱、電弧加熱、輻射加熱、激光加熱蒸發(fā)源等。

真空蒸鍍工藝實例 以塑料金屬化為例,真空蒸鍍工藝包括:鍍前處理、鍍膜及后處理。

真空蒸鍍的基本工藝過程如下:

(1) 鍍前處理,包括清洗鍍件和預(yù)處理。具體清洗方法有清洗劑清洗、化學(xué)溶劑清洗、超聲波清洗和離子轟擊清洗等。具體預(yù)處理有除靜電,涂底漆等。

(2) 裝爐,包括真空室清理及鍍件掛具的清洗,蒸發(fā)源安裝、調(diào)試、鍍件褂卡。

(3) 抽真空,一般先粗抽至6.6Pa以上,更早打開擴散泵的前級維持真空泵,加熱擴散泵,待預(yù)熱足夠后,打開高閥,用擴散泵抽至6×10- ** a半底真空度。

(4) 烘烤,將鍍件烘烤加熱到所需溫度。

(5) 離子轟擊,真空度一般在10Pa~10-1Pa,離子轟擊電壓200V~1kV負高壓,離擊時間為5min~30min,

(6) 預(yù)熔,調(diào)整電流使鍍料預(yù)熔,除氣1min~2min。

(7) 蒸發(fā)沉積,根據(jù)要求調(diào)整蒸發(fā)電流,直到所需沉積時間結(jié)束。

(8) 冷卻,鍍件在真空室內(nèi)冷卻到一定溫度。

(9) 出爐,取件后,關(guān)閉真空室,抽真空至l × l0-1Pa,擴散泵冷卻到允許溫度,才可關(guān)閉維持泵和冷卻水。

(10) 后處理,涂面漆。

(2)濺射鍍膜

濺射鍍膜是指在真空條件下,利用獲得功能的粒子轟擊靶材料表面,使靶材表面原子獲得足夠的能量而逃逸的過程稱為濺射。被濺射的靶材沉積到基材表面,就稱作濺射鍍膜。濺射鍍膜中的入射離子,一般采用輝光放電獲得,在l0-2Pa~10Pa范圍,所以濺射出來的粒子在飛向基體過程中,易和真空室中的氣體分子發(fā)生碰撞,使運動方向隨機,沉積的膜易于均勻。發(fā)展起來的規(guī)模性磁控濺射鍍膜,沉積速率較高,工藝重復(fù)性好,便于自動化,已適當(dāng)于進行大型建筑裝飾鍍膜,及工業(yè)材料的功能性鍍膜,及TGN-JR型用多弧或磁控濺射在卷材的泡沫塑料及纖維織物表面鍍鎳Ni及銀Ag。

(3)等離子體鍍膜

這里指的是PVD領(lǐng)域通常采用的冷陰極電弧蒸發(fā),以固體鍍料作為陰極,采用水冷、使冷陰極表面形成許多亮斑,即陰極弧斑。弧斑就是電弧在陰極附近的弧根。在極小空間的電流密度極高,弧斑尺寸極小,估計約為1μm~100μm,電流密度高達l05A/cm2~107A/cm2。每個弧斑存在極短時間,爆發(fā)性地蒸發(fā)離化陰極改正點處的鍍料,蒸發(fā)離化后的金屬離子,在陰極表面也會產(chǎn)生新的弧斑,許多弧斑不斷產(chǎn)生和消失,所以又稱多弧蒸發(fā)。最早設(shè)計的等離子體加速器型多弧蒸發(fā)離化源,是在陰極背后配置磁場,使蒸發(fā)后的離子獲得霍爾(hall)加速效應(yīng),有利于離子增大能量轟擊量體,采用這種電弧蒸發(fā)離化源鍍膜,離化率較高,所以又稱為電弧等離子體鍍膜。由于鍍料的蒸發(fā)離化靠電弧,所以屬于區(qū)別于第二節(jié),第三節(jié)所述的蒸發(fā)手段。

(4)離子鍍

離子鍍技術(shù)最早在1963年由D.M.Mattox提出,1972年,Bunshah &Juntz推出活性反應(yīng)蒸發(fā)離子鍍(AREIP),沉積TiN,TiC等超硬膜,1972年Moley&Smith發(fā)展完善了空心熱陰極離子鍍,l973年又發(fā)展出射頻離子鍍(RFIP)。20世紀80年代,又發(fā)展出磁控濺射離子鍍(MSIP)和多弧離子鍍(MAIP)。

離子鍍

離子鍍的基本特點是采用某種方法(如電子束蒸發(fā)磁控濺射,或多弧蒸發(fā)離化等)使中性粒子電離成離子和電子,在基體上必須施加負偏壓,從而使離子對基體產(chǎn)生轟擊,適當(dāng)降低負偏壓后,使離子進而沉積于基體成膜。離子鍍的優(yōu)點如下:①膜層和基體結(jié)合力強。②膜層均勻,致密。③在負偏壓作用下繞鍍性好。④無污染。⑤多種基體材料均適合于離子鍍。

反應(yīng)性離子鍍

如果采用電子束蒸發(fā)源蒸發(fā),在坩堝上方加20V~100V的正偏壓。在真空室中導(dǎo)人反應(yīng)性氣體。如N2、O2、C2H2、CH4等代替Ar,或混入Ar,電子束中的高能電子(幾千至幾萬電子伏特),不僅使鍍料熔化蒸發(fā),而且能在熔化的鍍料表面激勵出二次電子,這些二次電子在上方正偏壓作用下加速,與鍍料蒸發(fā)中性粒子發(fā)生碰撞而電離成離子,在工件表面發(fā)生離化反應(yīng),從而獲得氧化物(如TeO2:SiO2、Al2O3、ZnO、SnO2、Cr2O3、ZrO2、InO2等)。其特點是沉積率高,工藝溫度低。

多弧離子鍍

多弧離子鍍又稱作電弧離子鍍,由于在陰極上有多個弧斑持續(xù)呈現(xiàn),故稱作“多弧”。多弧離子鍍的主要特點如下:(1)陰極電弧蒸發(fā)離化源可從固體陰極直接產(chǎn)生等離子體,而不產(chǎn)生熔池,所以可以任意方位布置,也可采用多個蒸發(fā)離化源。(2)鍍料的離化率高,一般達60%~90%,顯著提高與基體的結(jié)合力改善膜層的性能。(3)沉積速率高,改善鍍膜的效率。(4)設(shè)備結(jié)構(gòu)簡單,弧電源工作在低電壓大電流工況,工作較為安全。

15.發(fā)藍發(fā)黑

a) 基本信息

鋼鐵零件的發(fā)藍可在亞硝酸鈉和硝酸鈉的熔融鹽中進行,也可在高溫?zé)峥諝饧?00℃以上的過熱蒸氣中進行,更常用的是在加有亞硝酸鈉的濃苛性鈉中加熱。發(fā)藍時的溶液成分、反應(yīng)溫度和時間依鋼鐵基體的成分而定。發(fā)藍膜的成分為磁性氧化鐵,厚度為0.5~1.5微米,顏色與材料成分和工藝條件有關(guān),有灰黑、深黑、亮藍等。單獨的發(fā)藍膜抗腐蝕性較差,但經(jīng)涂油涂蠟或涂清漆后,抗蝕性和抗摩擦性都有所改善。發(fā)藍時,工件的尺寸和光潔度對質(zhì)量影響不大。故常用于精密儀器、光學(xué)儀器、工具、硬度塊及機械行業(yè)中的標準件等。

b) 工藝原理

高溫化學(xué)氧化是傳統(tǒng)的發(fā)藍方法,采用還有亞硝酸鈉的濃堿性處理液,在140℃左右的溫度下處理15min-90min。高溫化學(xué)氧化得到的是以磁性氧化鐵為主的氧化膜,膜厚一般只有0.5μm-1.5μm,最厚可達2.5μm。氧化膜具有良好的吸附型。將氧化膜浸油或做其他后處理,其耐蝕性能可大大提高。由于氧化膜很薄,對零件的尺寸和精度幾乎沒有影響,因此在精密儀器、光學(xué)儀器、武器、及機器制造業(yè)中得到廣泛的應(yīng)用。

c) 工藝流程

脫脂→除銹→清洗→發(fā)藍→清洗→浸油→檢驗

1、 去污:清洗處理(去污劑),除污銹和除油的質(zhì)量影響發(fā)藍的質(zhì)量。

2、 清洗:清水沖洗干凈,表面要擦干凈。晾干

3、 發(fā)藍:把工件放入已經(jīng)配好水的槽中,開始加熱,使溫度達到145~155℃,時間保持50~60分鐘。特別注意:嚴禁對正在加熱過程中或已經(jīng)加熱過的槽中液體加水。

4、 清洗:最好用熱肥皂水漂洗數(shù)分鐘,再用冷水沖洗。然后,又用熱水沖洗,吹干。

5、 防銹:最后涂抹機油即可(每隔一星期左右按期分析溶液中亞硝酸鈉和氫氧化鈉的含量,以便及時補充有關(guān)成分。一般使用半年后就應(yīng)更換全部溶液)。

網(wǎng)站首頁

網(wǎng)站首頁